W dobie Przemysłu 4.0, gdzie dane stały się nową walutą, zarządzanie infrastrukturą krytyczną i procesami produkcyjnymi wymaga narzędzi o bezprecedensowej niezawodności i funkcjonalności. Jako ekspert, który spędził lata w branży energetycznej, obserwując ewolucję od analogowych pulpitów sterowniczych po zaawansowane chmury obliczeniowe, mogę z pełnym przekonaniem stwierdzić: system SCADA to nie tylko oprogramowanie. To centralny układ nerwowy każdego nowoczesnego zakładu. W tym artykule przeprowadzimy głęboką analizę tego, czym jest SCADA, jak rewolucjonizuje poszczególne sektory gospodarki – od energetyki po farmację – i dlaczego jego wdrożenie jest kluczem do przetrwania na konkurencyjnym rynku.

Czym jest SCADA? Definicja i architektura systemu

SCADA to akronim od angielskiego Supervisory Control and Data Acquisition, co tłumaczymy jako sterowanie nadrzędne i akwizycja danych. W najprostszym ujęciu jest to system komputerowy oraz zestaw urządzeń sprzętowych, które pozwalają na nadzór nad przebiegiem procesów technologicznych oraz sterowanie nimi. Nie jest to jednak pojedyncze urządzenie, ale złożona architektura. Systemy SCADA umożliwiają operatorom wgląd w to, co dzieje się na produkcji lub w sieci przesyłowej, często na obszarze rozproszonym geograficznie.

Podstawowa architektura składa się z kilku kluczowych warstw. Na samym dole znajdują się urządzenia wykonawcze i urządzeń pomiarowych (czujniki, liczniki, falowniki). Te komunikują się z warstwą sterowania, którą zazwyczaj stanowią programowalne sterowniki logiczne PLC (Programmable Logic Controllers) lub sterowniki RTU (Remote Terminal Units). To one wykonują bezpośrednią „brudną robotę”, regulując parametry w milisekundach. Jednak to SCADA spina te wszystkie wyspy automatyki w jedną całość. Dzięki zaawansowanym rozwiązaniom, takim jak te opisywane na stronie https://www.pro-control.pl/oferta/systemy-scada-i-dcs/, inżynierowie zyskują potężne narzędzie do integracji rozproszonych zasobów w jeden spójny ekosystem zarządzania.

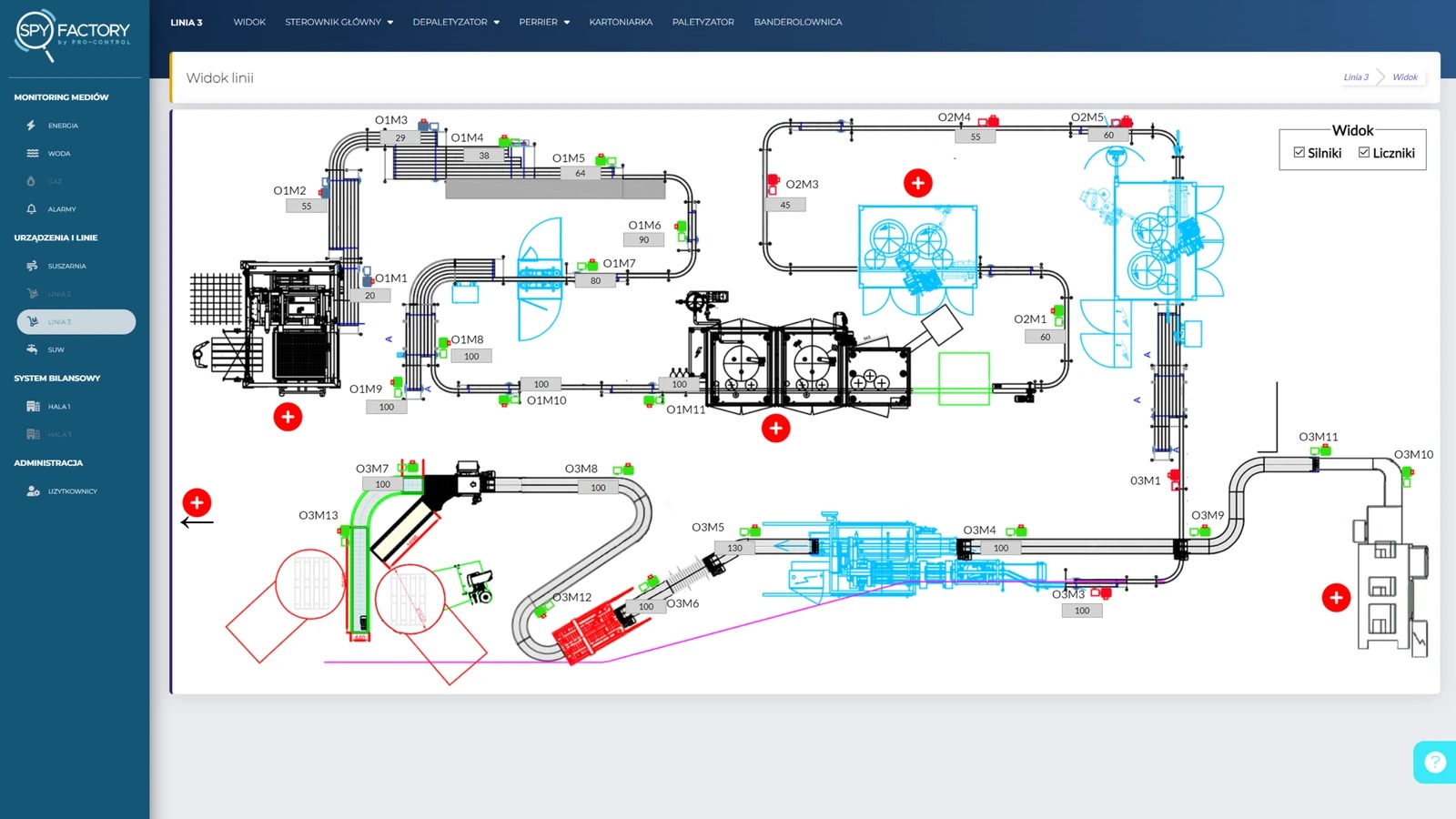

Kluczowym elementem, z którym styka się człowiek, jest Human Machine Interface (HMI), czyli interfejs użytkownika. To tutaj następuje wizualizacja procesu. Zamiast biegać po hali i sprawdzać manometry, operator widzi schemat instalacji na ekranie monitora. Systemy SCADA pozwalają na zdalne sterowanie urządzeniami, zmianę nastaw czy uruchamianie sekwencji awaryjnych jednym kliknięciem myszki. Całość spięta jest przez sieci komunikacyjne (przemysłowy Ethernet, Profinet, czy komunikację radiową), które zapewniają przepływ danych do serwera centralnego, gdzie następuje ich obróbka i archiwizacja.

Serce sterowania: Od akwizycji danych do pętli regulacji

Podstawowym zadaniem systemu jest oczywiście zbieranie danych (akwizycja). Jednak surowe dane są bezużyteczne, jeśli nie zostaną przetworzone w informacje. Oprogramowanie SCADA nieustannie odpytuje sterowniki o status maszyn. Czy temperatura w kotle jest właściwa? Czy ciśnienie w rurociągu nie spada? Wszystko to dzieje się w czasie rzeczywistym. Dzięki temu operator ma pewność, że patrzy na aktualne dane, a nie na historię sprzed godziny.

Warto jednak pamiętać, że SCADA to warstwa nadrzędna (Supervisory Control). Bezpośrednia regulacja procesu odbywa się niżej, w sterownikach. To tam zaimplementowane są algorytmy sterowania, takie jak regulatory PID, które dbają o precyzyjne utrzymanie zadanych parametrów. Zrozumienie, jak działa ten mechanizm, jest kluczowe dla efektywności całej instalacji. Więcej o technicznych aspektach regulacji można przeczytać tutaj: https://www.pro-control.pl/baza-wiedzy/regulator-pid/. System SCADA wysyła do regulatora jedynie wartość zadaną (np. „utrzymaj 50 stopni Celsjusza”), a sterownik PID wykonuje to polecenie, manipulując zaworami czy grzałkami.

Ta separacja zadań jest kluczowa dla bezpieczeństwa procesów. Nawet jeśli serwer SCADA ulegnie awarii (co w nowoczesnych systemach SCADA zdarza się niezwykle rzadko dzięki redundancji), sterowniki PLC będą nadal realizować swoje zadania, chroniąc instalację przed uszkodzeniem. Dzięki systemowi SCADA zyskujemy jednak coś więcej niż tylko bezpieczeństwo – zyskujemy możliwość automatyzacji procesu inżynieryjnego poprzez analizę trendów i optymalizację nastaw w długim okresie.

SCADA w energetyce i ciepłownictwie: Stabilność to podstawa

Jako ekspert z branży energetycznej, muszę podkreślić, że tutaj rola systemów SCADA jest absolutnie krytyczna. W elektrowniach konwencjonalnych i elektrociepłowniach systemy te monitorują tysiące parametrów turbin, kotłów i generatorów. Każde odchylenie od normy musi być natychmiast wykryte, aby zapobiec awariom typu „blackout”.

Sytuacja staje się jeszcze bardziej złożona w przypadku Odnawialnych Źródeł Energii (OZE). Farmy wiatrowe czy wielohektarowe instalacje fotowoltaiczne są często zlokalizowane w trudno dostępnych miejscach. Zdalne sterowanie kątem nachylenia łopat turbiny czy monitorowanie wydajności poszczególnych inwerterów solarnych bez systemu Control and Data Acquisition byłoby niemożliwe. Operatorzy sieci przesyłowych wykorzystują SCADA do bilansowania mocy w sieci, zarządzania stacjami transformatorowymi i szybkiej rekonfiguracji połączeń w przypadku awarii linii. To właśnie SCADA jest tą „inteligentną warstwą”, która sprawia, że sieć energetyczna (Smart Grid) w ogóle działa. Szerzej o roli automatyki w tym sektorze i nie tylko, warto dowiedzieć się pod adresem: https://www.pro-control.pl/baza-wiedzy/automatyka-przemyslowa/.

Gospodarka wodno-ściekowa: Przykładowe wdrożenia

Choć mniej spektakularna niż energetyka, gospodarka wodno-ściekowa jest równie zależna od akwizycji danych. Oczyszczalnie ścieków to skomplikowane zakłady biochemiczne. System SCADA nadzoruje tam pracę dmuchaw napowietrzających (najbardziej energochłonny proces), kontroluje poziom tlenu w bioreaktorach oraz steruje pracą pomp osadowych.

W przypadku stacji uzdatniania wody i przepompowni, kluczową rolę odgrywa kontrola ciśnienia i przepływu w sieci wodociągowej. Systemy SCADA pozwalają na utrzymanie stałego ciśnienia w kranach mieszkańców, niezależnie od pory dnia i rozbioru wody. Co więcej, zaawansowane algorytmy analizujące przepływy nocne pozwalają na szybkie wykrywanie wycieków w sieci podziemnej, co przekłada się na gigantyczne oszczędności wody i pieniędzy. Tutaj interfejs HMI często przyjmuje postać mapy miasta z naniesionymi punktami pomiarowymi, co ułatwia dyspozytorom zarządzanie ekipami remontowymi.

Przemysł produkcyjny: Od śruby do tabletki

W branży przemysłowej, a konkretnie w sektorze manufacturing, SCADA pełni funkcję dyrygenta. W branży motoryzacyjnej, na liniach montażowych, system śledzi postęp produkcji każdego pojazdu („tracking”). Wie, w którym miejscu znajduje się konkretna karoseria i jakie podzespoły mają zostać do niej zamontowane. Zbieranie danych dotyczy tu także czasu cyklu, przestojów mikro i makro, co pozwala na wyliczanie wskaźnika OEE (Overall Equipment Effectiveness).

Zupełnie inne wyzwania stawia przemysł spożywczy i farmaceutyczny. Tutaj priorytetem jest kontrola receptur i sterylność. System SCADA dba o to, by proces pasteryzacji czy mieszania składników leku przebiegał w ściśle określonych temperaturach i czasach. W tych branżach archiwizacja danych jest wymagana prawnie (np. regulacje FDA). System musi przechowywać historię każdej partii produkcyjnej (batch), aby w razie problemów można było odtworzyć dokładny przebieg procesu. Zastosowania systemów SCADA w tym kontekście obejmują również automatyczne generowanie raportów jakościowych, co eliminuje błąd ludzki.

Ropa i gaz: Kontrola na dystansie setek kilometrów

Sektor Oil & Gas to poligon doświadczalny dla systemów o największym zasięgu terytorialnym. Rurociągi i gazociągi ciągną się przez setki kilometrów. Systemy SCADA umożliwiają monitorowanie ciśnienia i przepływu na stacjach węzłowych oddalonych od centrum sterowania o całe województwa.

Kluczowym aspektem jest tu wykrywanie wycieków (Leak Detection Systems). Algorytmy zaszyte w oprogramowaniu analizują bilans masy (to co weszło do rury, musi z niej wyjść) i fale ciśnieniowe. W rafineriach z kolei, stopień skomplikowania procesów chemicznych wymaga integracji tysięcy zmiennych. Wczesne wykrywanie zagrożeń wybuchowych czy pożarowych i automatyczna reakcja systemów bezpieczeństwa (ESD – Emergency Shut Down) to funkcje, które ratują życie. W tak odpowiedzialnych instalacjach często spotyka się rozwiązania bazujące na sprawdzonych platformach, takich jak Citect SCADA (obecnie część portfolio AVEVA), które słyną z niezawodności w obsłudze gigantycznych wolumenów danych.

Integracja i wdrożenie: Wyzwania i eksperci

Decyzja o wdrożeniu systemu SCADA lub jego modernizacji to poważne przedsięwzięcie inżynieryjne i finansowe. Nie chodzi tylko o zakup licencji. Kluczem jest dopasowanie systemu do specyfiki zakładu, integracja z istniejącymi innymi systemami (np. ERP, MES) oraz migracja danych historycznych. Często spotykam się z sytuacją, gdzie zakłady posiadają „park jurajski” różnych sterowników i protokołów komunikacyjnych.

W takich momentach rola doświadczonego integratora jest nieoceniona. Firmy takie jak Pro-control.pl, dzięki wieloletniemu doświadczeniu w różnorodnych gałęziach przemysłu, potrafią nie tylko dobrać odpowiedni sprzęt i oprogramowanie, ale przede wszystkim zaprojektować logikę systemu tak, by był on intuicyjny dla operatora i użyteczny dla zarządu. Dobrze zaprojektowana SCADA powinna „szyć na miarę”, a nie być pudełkowym rozwiązaniem wciskanym na siłę. Eksperckie podejście do migracji starych systemów na nowe platformy pozwala uniknąć kosztownych przestojów produkcyjnych, co jest kluczowe dla ciągłości biznesowej.

Nowoczesne trendy: SCADA w chmurze i AI

Świat nie stoi w miejscu. Nowoczesne systemy SCADA ewoluują w stronę Internetu Rzeczy (IoT) i chmury obliczeniowej. Tradycyjny model, gdzie baza danych i serwer stoją w zamkniętym pokoju w fabryce, powoli ustępuje modelom hybrydowym. Pozyskiwanie danych z czujników bezprzewodowych staje się standardem.

Co więcej, do gry wchodzi sztuczna inteligencja. Algorytmy uczenia maszynowego (Machine Learning) nakładane na dane historyczne ze SCADA pozwalają na przewidywanie awarii przed ich wystąpieniem (Predictive Maintenance). System nie tylko informuje, że „pompa działa”, ale sugeruje: „wibracje pompy wzrosły o 5% w ostatnim tygodniu, zaplanuj wymianę łożyska za 3 dni”. To jest prawdziwa optymalizacja procesów.

Czego służy SCADA w kontekście biznesowym?

Podsumowując, czego służy system SCADA z perspektywy managera? To narzędzie do:

- Zwiększenia efektywności – poprzez eliminację „wąskich gardeł” i redukcję zużycia mediów.

- Zwiększenia bezpieczeństwa – ludzi i infrastruktury poprzez systemy alarmowe i blokady.

- Zwiększenia wydajności – poprzez redukcję przestojów i szybszą reakcję na awarie.

- Optymalizacji produkcji – dzięki dostępie do twardych danych, a nie domysłów.

Wizualizacja danych w przejrzysty sposób pozwala zarządowi podejmować decyzje oparte na faktach. Czy inwestować w nową linię? Dane z SCADA pokażą, czy obecna jest wykorzystana w 100%.

Podsumowanie

Systemy SCADA przeszły długą drogę od prostych paneli synoptycznych do zaawansowanych platform analitycznych. Są one nieodzowną częścią większego systemu zarządzania przedsiębiorstwem. Niezależnie od tego, czy zarządzasz elektrownią, fabryką ciastek czy siecią wodociągową, SCADA jest Twoim oknem na proces. Inwestycja w profesjonalne, dobrze wdrożone rozwiązanie zawsze się zwraca. Warto przy tym pamiętać, że sukces wdrożenia zależy w dużej mierze od partnera technologicznego. Współpraca z uznanymi ekspertami, których przykładem jest zespół Pro-control.pl, gwarantuje, że system będzie nie tylko zbiorem kolorowych wykresów, ale potężnym narzędziem budującym przewagę konkurencyjną Twojego przedsiębiorstwa.

Pamiętajmy: w nowoczesnym przemyśle, kto nie mierzy i nie steruje w czasie rzeczywistym, ten traci kontrolę nad własnym biznesem.

FAQ – Najczęściej zadawane pytania

Czym różni się SCADA od HMI?

HMI (Human Machine Interface) to tylko element wizualizacyjny – ekran, na którym operator widzi proces. SCADA to cały system nadrzędny, który obejmuje HMI, ale także serwery, bazy danych, komunikację z wieloma sterownikami oraz logikę alarmowania i archiwizacji danych z całego zakładu, a nie tylko z jednej maszyny.

Czy system SCADA może działać bez sterowników PLC?

W przemyśle jest to bardzo rzadkie. SCADA jest systemem nadrzędnym (Supervisory), który zazwyczaj nie steruje urządzeniami bezpośrednio ze względów bezpieczeństwa i szybkości reakcji. Polega ona na programowalnych sterownikach logicznych PLC lub RTU do bezpośredniej kontroli maszyn, komunikując się z nimi w celu pobierania danych i wysyłania nastaw.

Jakie są korzyści z wdrożenia SCADA dla małego zakładu?

Nawet w mniejszych zakładach SCADA przynosi wymierne korzyści: automatyzuje raportowanie (koniec z papierowymi zapiskami), pozwala na wczesne wykrywanie problemów jakościowych, umożliwia zdalny podgląd produkcji przez właściciela oraz znacząco przyspiesza diagnostykę awarii, co redukuje kosztowne przestoje.

Czy systemy SCADA są bezpieczne przed atakami hakerskimi?

Cyberbezpieczeństwo jest obecnie priorytetem. Nowoczesne systemy są projektowane z uwzględnieniem szyfrowania, kontroli dostępu i separacji sieci (tzw. air-gap). Kluczowe jest jednak regularne aktualizowanie oprogramowania i stosowanie dobrych praktyk IT przy konfiguracji sieci przemysłowych.